УДК 621.382

Опубликовано в научно-техническом журнале “Электронная техника. Серия 2. Полупроводниковые приборы” Выпуск 1 (260) 2021, с. 51-59

Исследованы сварные соединения термозвуковой микросварки платиновой проволоки модифицированным методом шарик-клин на платиновой и алюминиевой тонкопленочной металлизации кремниевых и керамических подложек. Экспериментально получены результаты контроля качества сварных соединений на воздействие сдвигающей силы, измерены контактные сопротивления. Проведен отжиг сварных соединений платиновой проволоки с тонкопленочной платиновой металлизацией и титановым подслоем на керамической подложке при температуре 900 °C в течение 60 минут в среде чистого кислорода.

Ключевые слова: платина, тонкопленочная платиновая металлизация, термозвуковая микросварка, отжиг платины

Сведения об авторах: Побединский В. В.; Рогозин Н. В.,; Меньшикова Т. Г., к.ф-м.н., ; Бормонтов Е. Н., д.ф-м.н.,

PLATINUM STUD-BUMP BONDS RESEARCH ON THIN-FILM METALLIZATION OF SILICON AND CERAMIC SUBSTRATES

Platinum stud-bump bonds made within modified thermosonic ball-wedge process on aluminum and platinum thin-film metallization of silicon and ceramic substrates were researched. Stud-bump bond shear test was carried out and experimental results were obtained, contact resistances were measured. Anneal test of platinum stud bump thermosonic bonds on platinum thin-film metallization with Ti sublayer on ceramic substrate (Al2O3) at 900 °C temperature within 60 minutes and pure oxygen atmosphere environment was carried out.

Keywords: platinum, platinum thin-film metallization, thermosonic wirebonding, platinum anneal.

Введение

Ультразвуковая микросварка (УЗС) алюминиевой (Al) проволокой методом клин-клин и термозвуковая микросварка (ТЗС) золотой (Au) проволокой методом шарик-клин – традиционные способы формирования электрических соединений между полупроводниковым кристаллом и корпусом большинства интегральных микросхем (ИМС) и полупроводниковых приборов (ПП). Однако электрические соединения широко используемых материалов, таких как Al и Au могут не подходить для применения в определенных изделиях и решения конкретных задач. Ограничения по производительности и области применения ИМС и ПП могут приводить к существенным проблемам и ограничениям в их сборке, однако, рассмотрение таких проблем на начальных стадиях проектирования изделия часто игнорируется [1]. Несмотря на то, что, сборочные операции ИМС и ПП имеют большое значение такого рода ограничения необходимо решать задолго до разработки фотошаблонов кристалла, особенно если изделие будет эксплуатироваться при высоких температурах и/или в химически агрессивных средах.

В отличии от УЗС Al проволоки, выполняемой при комнатной температуре, для ТЗС Au проволоки необходим нагрев рабочего стола до температуры ~ 150 °C. Несмотря на то, что и Al, и Au как материалы применяются для создания надежных проволочных соединений при сборке ИМС и ПП [2], свойства этих материалов препятствуют их универсальному использованию для сборки всех изделий электронной техники. Низкая температура плавления Al 660 °C и, соответственно низкая температура отжига 440 °C [3], ограничивают температурный диапазон, в котором он может применяться как материал для создания проволочных соединений. В дополнении к этому, при увеличении температуры Al сварных соединений происходит их ускоренное окисление и деградация контакта. Золото не подвержено окислению и имеет более высокую температуру плавления 1064 °C, чем Al, однако температура отжига 710 °C ограничивает использование Au в устройствах с высокими требованиями по температурному диапазону [4]. Применения новых материалов актуально для корпусирования изделий, например, автомобильной электронике, а именно в выхлопных системах автомобильного двигателя где температура может превышать 900 °C, а химическая среда изменяется с окислительной на восстановительную и обратно. В таких условиях требуется материал, не подвергающийся окислению, с высокой температурой плавления и обладающий способностью к микросварке к контактным площадкам стандартными методами микросварки шарик-клин или клин-клин.

Платина является оптимальным материалом для создания электрических соединений в ИМС и ПП ответственного применения. Она не окисляется, её температура плавления составляет 1872 °C, а отжиг происходит при температуре 1250 °C [5], что значительно превосходит свойства Au и Al. Предел текучести Pt меньше, чем у Au 200 МПа [4] и Al 100 МПа [3] и составляет всего 10 МПа [5], таким образом, предел пластичности Pt легко позволяет её использовать для микросварки методом шарик-клин или клин-клин.

В данной работе рассмотрена возможность применения тонкой Pt проволоки диаметром 25 мкм для ТЗС методом шарик-клин различных подложек c контактными площадками из Pt и Al с толщиной покрытия 250 нм. Дана оценка качества сварного соединения на воздействие сдвигающей силы, проведено измерение контактных сопротивлений. Произведен отжиг сварных соединений Pt металлизации с адгезионным титановым (Ti) подстоем на керамической подложке (Al2O3) при температуре 900 °C в течение 60 минут в среде чистого кислорода.

Методика эксперимента

В работе использовались алюмооксидные подложки из высокотемпературной керамики Al2O3 размером 60×60×0,15 мм и пластины монокристаллического кремния (Si) диаметром 100 мм с ориентацией <100>.

Керамические подложки отмывались и обезжиривались в кипящем растворе трихлорэтилена (C2HCl3), ацетона (C3H6O) и изопропилового спирта (CH3CH(OH)CH3) в соотношении 1:1:1. Кремниевые пластины сначала отмывались в растворе пероксида водорода (H2O2) и гидроксида аммония (NH4OH), затем в растворе H2O2 с соляной кислотой (HCl).

После отмывки и обезжиривания Si пластины подвергались окислению при температуре 1000 °C в среде осушенного кислорода. Толщина полученного оксида кремния (SiO2) составляла 200 нм.

Затем на оба типа подложек наносилась тонкопленочная Pt металлизация с адгезионным подслоем Ti методом магнетронного напыления. Алюминиевая металлизация наносилась на подложку методом осаждения из паровой среды. Отжиг образцов производился при температуре 900 °C в течение 60 минут в атмосфере чистого кислорода. Сварные соединения формировались на серийной установке ультразвуковой (термозвуковой) микросварки тонкой проволокой Delvotec 64000 G5 с рабочим керамическим капилляром SPT UTE-38IG-C на технологических режимах, приведенных в таблице 1.

Таблица 1

Технологические режимы формирования Pt проволочных соединений на Pt и Al тонкопленочной металлизации, нанесенные на Si и Al2O3 подложки

| Параметр | Значение параметра |

|---|---|

| Отклонение по времени микросварки | Контролируется автоматически в диапазоне 16-24 мс |

| Усилие сварки | 30-35 г |

| Параметры электрического разряда, образующего шарик | |

| ток | 34 кА |

| напряжение | 2,2 кВ |

| длительность | 2,4 мс |

В работе использовались использовалась платиновая проволока ф. Heraeus со следующими характеристиками: химический состав материала проволоки – Pt 99,99 %, диаметр проволоки – 25 мкм, относительное удлинение > 0,1 %, разрывные усилия – 10-20 сН.

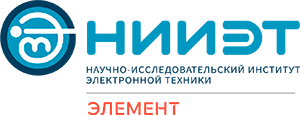

Данные технологические режимы, формирования проволочных соединений и характеристики проволоки позволили создать сварные соединения, которые были исследованы с помощью растрового электронного микроскопа Jeol JSM-6380LV. Размер сварных соединений составил ~ 3 диаметра проволоки (рисунок № 1).

Сварное соединение Pt проволоки сформированное методом шарик-клин на тонкопленочной Pt металлизации толщиной 250 нм, напыленной на поверхность монокристаллического Si

с ориентацией <100>.

Формирование сварных соединений было реализовано с помощью модификации стандартного процесса проволочной разварки, а именно с помощью программного обеспечения было убрано «лишнее» движение сварочной головки, связанное с формированием траектории петли проволочных выводов и формированием второй точки сварки [6].

На сформированных Pt сварных соединениях с помощью тестера сварных соединений Dage 4000 и картриджа BS250R проведены измерения усилия на сдвиг всех соединений каждого образца.

С целью контроля качества сформированных сварных соединений шариков из Pt проволоки и поверхности металлизации подложек, настройки оборудования термозвуковой микросварки использовались передовые мировые стандарты [7-9], согласно которым минимальное усилие на сдвиг сварного соединения диаметром 80 мкм составляет 25,1 гс (грамм-сила), при этом среднее значение по результатам испытания образца должно быть не менее 35,6 гс.

Для измерения контактного сопротивления проволочного сварного соединения с тонкопленочной платиновой контактной площадкой использовался четырехзондовый метод на установке ИУС-3 при токе 10 мА.

Результаты и обсуждение

Тонкопленочная металлизация на кремниевой подложке

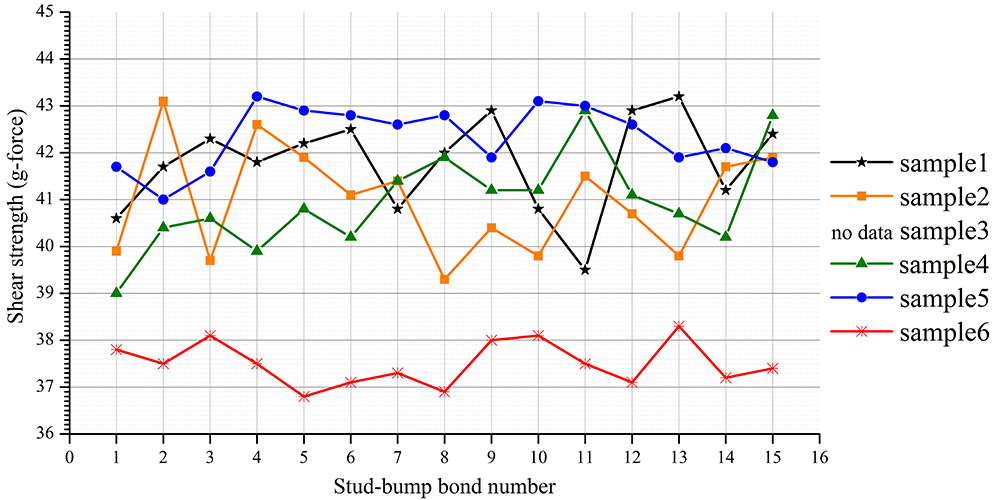

В ходе исследования прочностных характеристик сварных Pt соединений и контактного сопротивления Pt проволоки к Pt тонкопленочной металлизации на подложке из чистого Si установлено, что Pt имеет высокую адгезию к чистому Si, особенно если Pt напылять на поверхность кремниевой пластины непосредственно сразу после удаления естественного SiO2 (образец № 1). Сварные соединения Pt проволоки к тонкопленочной Pt металлизации толщиной 250 нм сформированные методом шарик-клин на Si подложке имеют значение усилия на отрыв 41,78 гс, контактное сопротивление Pt проволоки к Pt тонкопленочной металлизации составляет ≤ 0,05 Ом. Высокотемпературный отжиг образцов Si подложек с тонкопленочной Pt металлизацией и сварными Pt проволочными соединениями не проводился, так как из литературы [10,11] известно, что при температуре 200 °C Pt вступает в реакцию с Si с образованием силицидов Si.

Для увеличения адгезии Pt к SiO2 поверх выращенного на Si слоя SiO2 толщиной 160 нм напылялся адгезионный подслой Ti толщиной 200 нм (образец № 2,3). Сразу после нанесения Ti без нарушения вакуума на подложку напыляется слой Pt толщиной 250 нм. Среднее значение усилия на сдвиг проволочных соединений на образце № 2 составляет 40,98 гс, результаты измерений контактного сопротивления сварных соединений оказались сходными с предыдущим экспериментом. Проводился высокотемпературный отжиг при температуре 900 °C в течение 60 минут образце № 3 в среде чистого кислорода. Известно, что взаимодействие Ti и SiO2 происходит уже при 800 °C и приводит к образованию силицидов титана [12]. В нашем эксперименте, Ti подслой про взаимодействовал с SiO2, что привело к полному разрушению контактов.

Алюминий чаще всего применяется как материал для создания многослойной металлизации в интегральных микросхемах. Этот материал плавится при температуре 660 °C и легко окисляется. При повышении температуры происходит ускоренное окисление Al сварных соединений что приводит к деградации контакта. Этот фактор делает Al как материал контактных площадок не пригодным для применения в приборах с высоким температурным диапазоном. Поэтому в данной работе не проводилось каких-либо исследований по высокотемпературному отжигу сварных соединений тонкой Pt проволоки с тонкопленочной Al металлизацией. Сварные соединения Pt проволоки с Al контактными площадками на Si подложке с SiO2 пассивацией (образец № 4) имеют усилия на сдвиг 40,95 гс и их контактное сопротивление ≤ 0,05 Ом, что аналогично результатам, полученным с тонкопленочной Pt металлизации на подложке из чистого Si.

Тонкопленочная платиновая металлизация на керамической подложке

Исследования прочностных характеристик сварных Pt соединений и контактного сопротивления Pt проволоки к Pt тонкопленочной металлизации на подложке Al2O3 размером 80 × 80 × 0,15 мм (образец №5) с адгезионным подслоем Ti толщиной 200 нм, который наносился методом магнетронного напыления, после чего без нарушения вакуума напылялась Pt металлизация толщиной 250 нм. Показали, что усилия на сдвиг проволочных Pt сварных соединений к, полученной таким способом металлизации имеют значения 42,34 гс, а контактное сопротивление таких соединений составляет ≤ 0,05 Ом.

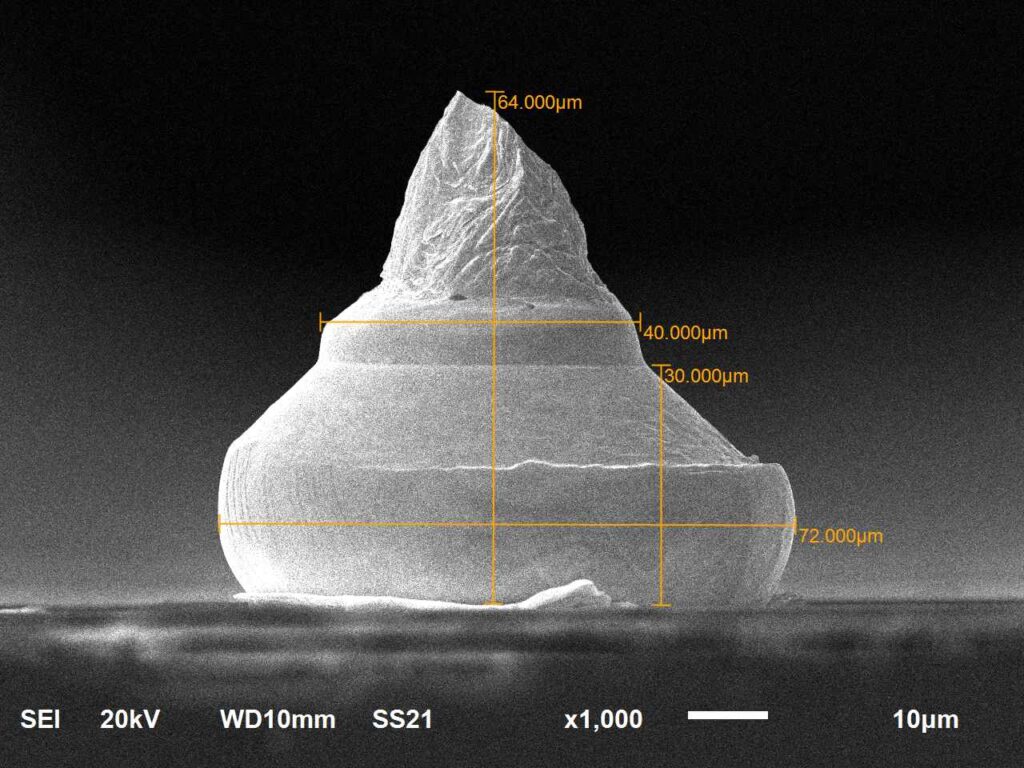

Образец №6 аналогичный образцу №5 с Pt металлизацией на тонкопленочном адгезионном Ti подслое на Al2O3 подложке с Pt проволочными сварными соединениями подвергся высокотемпературному отжигу при 900 °C в течение 60 минут в среде чистого кислорода. Контактное сопротивление сварных соединений тонкой Pt проволоки диаметром 25 мкм к тонкопленочной Pt металлизации толщиной 250 нм с Ti подслоем толщиной 200 нм после испытания осталось неизменным и составило ≤ 0,05 Ом. Усилие на сдвиг проволочных соединений уменьшилось, однако осталось достаточно высоким и составило 37,5 гс. Стоит отметить, что в процессе проведения испытаний на сдвиг сварных проволочных соединений большинство проволочных соединений разрушилось без нарушения Pt металлизации (рисунок № 2).

проволочного соединения на сдвиг.

Известно, Ti взаимодействует с Al2O3 подложкой [13] но скорость этого процесса такова что контакт Pt проволоки с тонкопленочной Pt металлизацией за время отжига при 900 °C в течение 60 минут в среде чистого кислорода не деградировал. Однако, наблюдалось некоторое взаимодействие между Pt и Ti пленками, что подтверждает бинарная фазовая диаграмма Pt/Ti, которая предполагает формирование сплавов Pt-Ti при температурах близких к 600 °C [14]. Тем не менее, процесс легирования не ухудшает качество сварных соединений.

На рисунке № 3 представлены результаты измерений усилий на сдвиг Pt проволочных соединений шести образцов.

Обобщенная таблица результатов измерения усилий сдвига и измерений контактного сопротивления сварных соединений методом шарик-клин платиновой проволоки к Pt и Al тонкопленочной металлизации на керамические и кремниевые подложки, приведённые в таблице 2.

Таблица 2

Результаты измерений усилий сдвига Pt проволочных соединений и измерений контактного сопротивления сварных соединений, сформированных методом шарик-клин Pt проволоки к Pt и Al тонкопленочной металлизации на Si и Al2O3 подложках

| № образца | 1 | 2 | 3 | 4 | 5 | 6 |

| Материал подложки | Si | Si | Si | Si | Al2O3 | Al2O3 |

| Толщина SiO2, нм | – | 200 | 200 | 200 | – | – |

| Толщина пленки Ti, нм | – | 200 | 200 | – | 200 | 200 |

| Толщина пленки Pt, нм | 250 | 250 | 250 | – | 250 | 250 |

| Толщина пленки Al, нм | – | – | – | 250 | – | – |

| Испытание на высоко-температурный отжиг | – | – | + | – | – | + |

| Усилие на сдвиг проволочных соединений, гс | 41,78 | 40,98 | 0 | 40,95 | 42,34 | 37,5 |

| Контактное сопротивление, Ом | ≤ 0,05 | ≤ 0,05 | ∞ | ≤ 0,05 | ≤ 0,05 | ≤ 0,05 |

Заключение

Показано что качественная микросварка тонкой Pt проволокой модифицированным методом шарик-клин в решающей степени зависит от адгезии тонкопленочной металлизации контактных площадок к материалу подложки. Отмечается что отслоение сварного соединения во время процесса микросварки или отшелушиванию самих контактных площадок зависит от адгезии Pt или Al металлизации к Si, или Al2O3 подложке. Экспериментально установлено что в случае, когда тонкопленочная металлизация имеет высокую адгезию к подложке, как в экспериментах с тонкопленочной Pt металлизации на подложке из чистого Si или на Al2O3 подложке с адгезионным подслоем Ti, такие сварные соединения тонкой Pt проволокой имеют низкое контактное сопротивление и высокие усилия на сдвиг. Установлено что высокотемпературный отжиг при 900 °C в течение 60 минут в среде чистого кислорода сварных соединений Pt проволоки на Al2O3 подложке не привел к деградации контакта, а лишь незначительно уменьшил средние значения усилий на сдвиг 42,34 гс до отжига и 37,5 гс после отжига, тем не менее даже уменьшенные средние значения усилия на сдвиг сварных соединений на 5,34% превышают рекомендуемые стандартами значения.

Конфликт интересов

Авторы подтверждают, что предоставленные данные не содержат конфликта интересов.

Литература

1. Побединский, В.В. Применение платиновой металлизации в системе перераспределения контактных площадок кристаллов полупроводниковых изделий для сборки по технологии «flip-chip» / В.В. Побединский, Н.В. Рогозин, Е.Н. Бормонтов // Электронная техника. Серия 2. Полупроводниковые приборы. Выпуск 4 (255) 2019, с 27-34.

2. Зенин, В.В. Монтаж кристаллов и внутренних выводов в производстве полупроводниковых изделий / В.В. Зенин, В.А. Емельянов, В.Л. Ланин. – Минск: Интегралполиграф, 2015. – 380 с. – ISBN 978-985-6845-51-5.

3. Алюминий: свойства и физическое металловедение: Справ. изд. пер. с англ. Aluminum properties and physical metallurgy ed. By John E. Hatch / Под ред. Хэтча Дж. Е. – М, Металлургия, 1989, 422 с.

4. Цветные металлы и сплавы: учебное пособие / Т. В. Мальцева, Н. Н. Озерец, А. В. Левина, Е. А. Ишина. — Екатеринбург: Изд‑во Урал. ун‑та, 2019. — 176 с.

5. Платина, ее сплавы и композитные материалы. Е.В. Васильева, Р.М. Волкова, М.И. Захарова, М.П. Матвеева, Г.Д. Шнырев., – М, Металлургия, 1980, 296 с.

6. Побединский, В.В. Платиновые стад-бампы с припойными шариками на алюминиевой металлизации кремниевых кристаллов в технологии flip-chip / В.В. Побединский, Н.В. Рогозин, Е.В. Лаврентьев, А.В. Рябов, В.В. Зенин, Е.Н. Бормонтов // Электронная техника. Серия 3. Микроэлектроника. – 2018. – Выпуск 2 (170), с 27-31.

7. MIL STD 883J. TEST METHOD STANDARD MICROCIRCUITS (Department of defense USA, 2013), p 281.

8. JEDEC standard. JESD22-B116A Wire Bond Shear Test Method (JEDEC Solid State Technology Association, 2009), p 18.

9. AEC – Q100 -001 REV-C. WIRE BOND SHEAR TEST (Automotive Electronics Council, 2014) p 14.

10. T.H. Kim, Electrochemically Engineered Nanoporous Materials. / Kim Y.H., Kim T.H. – Springer Series in Materials Science, vol 220, 2015, pp 219-288.

11. Zollner S. Dual Silicide SOI CMOS Integration with Low-Resistance PtSi PMOS Contacts // EEE International SOI Conference (November 2007), pp 75-76/

12. Ming, He. Metal-Dielectric Interfaces in Gigascale Electronics / He. Ming, Toh-Ming Lu. – New York: Springer, – 2012. Pp 75-89. ISNB 978-1-4614-1811-5.

13. Сыпченко, В.С. Взаимодействие водорода с тонкой плёнкой Al2O3 на нанокристаллическом титане: Автореф. канд. физико-математических наук. – Томск.: 2016. – 23 с.

14. Диаграммы состояния двойных металлических систем: Справ. изд. / под ред. Н.П. Лякишев. – Москва, Машиностроение, 2001, 377 с.

References

1. Pobedinsky, V.V. Platinum metallization in semiconductor dies contact pads redistribution system for the “flip-chip” die packaging technology / V.V. Pobedinsky, N.V. Rogozin, E.N. Bormontov // Electronic engineering. Series 2. Semiconductor devices. Issue 4 (255) 2019, pp. 27-34.

2. Zenin, V. V. Installation of crystals and internal leads in the production of semiconductor products / V. V. Zenin, V. A. Emelyanov, V. L. Lanin. – Minsk: Integralpart, 2015. – 380 p. – ISBN 978-985-6845-51-5.

3. Aluminum properties and physical metallurgy ed. By John E. Hatch / ASM International, 1984. – 424 p.

4. Nonferrous Metals and Alloys: Training Manual / T. V. Maltseva, N. N. Ozeretz, A. V. Levina, E. A. Ishina. – Yekaterinburg: Ezd Ural, 2019. – 176 p.

5. Platinum, its alloys and composites. E.V. Vasilyeva, R.M. Volkova, M.I. Zakharova, M.P. Matveeva, G.D. Shnirev. – M, Metallurgy, 1980, 296 p.

6. Pobedinsky, V. V. Platinum stud-bumps with solder balls on aluminum metallization of silicon die in flip-chip technology / V. V. Pobedinsky, N. V. Rogozin, E. V. Lavrentiev, A.V. Ryabov, V. V. Zenin, E. N. Bormontov – Electronic engineering. Series 3. Microelectronics, Issue 2 (170), – 2018. pp. 27-31.

7. MIL STD 883J. TEST METHOD STANDARD MICROCIRCUITS (Department of defense USA, 2013), p 281.

8. JEDEC standard. JESD22-B116A Wire Bond Shear Test Method (JEDEC Solid State Technology Association, 2009), p 18.

9. AEC – Q100 -001 REV-C. WIRE BOND SHEAR TEST (Automotive Electronics Council, 2014) p 14.

10. T.H. Kim, Electrochemically Engineered Nanoporous Materials. / Kim Y.H., Kim T.H. – Springer Series in Materials Science, vol 220, 2015, pp 219-288.

11. Zollner, S. Dual Silicide SOI CMOS Integration with Low-Resistance PtSi PMOS Contacts // EEE International SOI Conference (November 2007), pp 75-76/

12. Ming, He. Metal-Dielectric Interfaces in Gigascale Electronics / He. Ming, Toh-Ming Lu. – New York: Springer, – 2012. Pp 75-89. ISNB 978-1-4614-1811-5.

13. Sypchenko, V.S. Hydrogen interaction with thin Al2O3 film on nanocrystalline titanium: Diss PhD in physico-mathematical sciences. – Tomsk.: 2016. – 23 с.

14. State Diagrams of Dual Metal Systems: ed. By N.P. Lyakishev. – Moscow, Mashinostroenie, 2001, 377 p.