М. И. Черных, Г. А. Велигура, В. А. Буслов, В. А. Кожевников, А. Н. Цоцорин

В статье исследована стабильность ряда систем многослойных металлизаций при воздействии высоких температур. Проанализировано изменение сопротивления систем металлизации при длительном воздействии высоких температур. Проведены испытания на устойчивость к проплавлению барьерного слоя. Из экспериментальных данных рассчитано время наработки на отказ исследуемых систем металлизации при 300°C.

Ключевые слова: металлизация, высокотемпературная микроэлектроника, барьерный слой

Введение

Хорошо известно, что приборы на основе широкозонных полупроводников, например, таких как карбид кремния и нитрид галлия, способны обеспечить работоспособность при рабочих температурах вплоть до 600°C [1-4]. Однако реализация такого преимущества в реальных приборах является чрезвычайно трудной задачей, поскольку уже при температуре 300°C в металлизации происходят деградационные процессы [5, 6]. В связи с этим возникает необходимость в исследовании и разработке термически устойчивой системы металлизации. В настоящее время для формирования контактной металлизации в структурах мощных полупроводниковых приборов используется система металлизации на основе трёх технологических слоёв, а именно адгезионного, барьерного и токоведущего слоя [7]. В качестве токоведущего металла в мощных СВЧ транзисторах наибольшее распространение получило золото. Для создания адгезионного и барьерного слоёв применяются самые различные комбинации металлов на основе титана, платины, вольфрама и др.: Ti-TiN-Pt [8], Ti-Pt [9, 10], TiW-Ti-Pt [11] и другие [12-15].

Экспериментальная часть

В данной работе исследовались следующие деградационные процессы в многослойных системах металлизации:

- отслоение системы металлизации;

- образование интерметаллических соединений между слоями металлизации;

- проплавление барьерного слоя, приводящее к полному отказу приборов.

Исследование на устойчивость проводилось на четырёх типах систем металлизации:

Ti: W (0,3 мкм) – Ti (0,1 мкм) – Pt (500 A) –Au (0,5 мкм) – тип 1;

Ti (0,2 мкм) – Pt (0,2 мкм) – Au (1 мкм) – тип 2;

Ti (0,2 мкм) – Pt (0,4 мкм) – Au (1 мкм) –тип 3;

Ti (0,15 мкм) – TiN (0,05 мкм) – Pt (0,2 мкм)– Au (1 мкм) – тип 4.

Для исследования были разработаны два конструктивных варианта тестовых структур, условно обозначенных ТС-1 и ТС-2. Тестовая структура 1 (ТС-1) представляет собой металлизированные дорожки шириной 20 мкм, расположенные на диэлектрическом слое оксида кремния толщиной 0,5 мкм. Данные структуры использовались для анализа изменения сопротивления металлизации в процессе термического воздействия. Тестовые структуры 2 (ТС-2) выполнены в виде прямоугольников размером 100х500 мкм, имеющих непосредственный контакт к кремнию. Назначение структур ТС-2 – определение устойчивости к проплавлению барьерных слоёв многослойной металлизации. В качестве подложки в обоих типах тестов использовался монокристаллический кремний КЭФ 0.1.

Подготовка исследуемых образцов строилась таким образом, чтобы однотипные металлизированные слои создавались на ТС-1 и ТС-2 в одном технологическом процессе. Перед началом испытаний был проведён предварительный отжиг всех образцов при 500°С в течение 10 мин.

Результаты и их обсуждение

- Испытания на термическую устойчивость.

В процессе исследования образцы отжигали в диффузионной печи на воздухе в интервале температур от 400°С до 600°С. При этом проводился постоянный мониторинг изменения сопротивления дорожек на ТС-1 и внешнего вида металлизации на ТС-2.

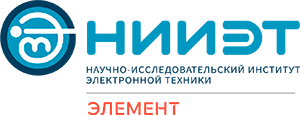

При температуре 400°С на всех образцах с различной системой металлизации в течении 120 часов не было выявлено изменения их сопротивления и не зафиксировано проплавления барьерного слоя. Факт проплавления барьерного слоя исследуемой системы металлизации фиксировался по характерному изменению цвета металлизации вследствие взаимодействия золота и кремния с образованием эвтетики [16]. Однако, после увеличения температуры до 450°С (рис. 1) за первые 50 часов испытаний имел место рост сопротивления дорожек на тестовых образцах с металлизацией 1, 2 и 3 типа на 50-60% и в 3 раза на тестовых образцах с металлизацией 4 типа. Увеличение сопротивления можно объяснить образованием интерметаллических соединений на границе токоведущего и барьерных слоёв. При этом следует отметить, что внешний вид металлизации претерпел незначительные изменения, что говорит об устойчивости барьерных слоёв. После 50 часов отжига сопротивление металлизированных слоёв стабилизировалось.

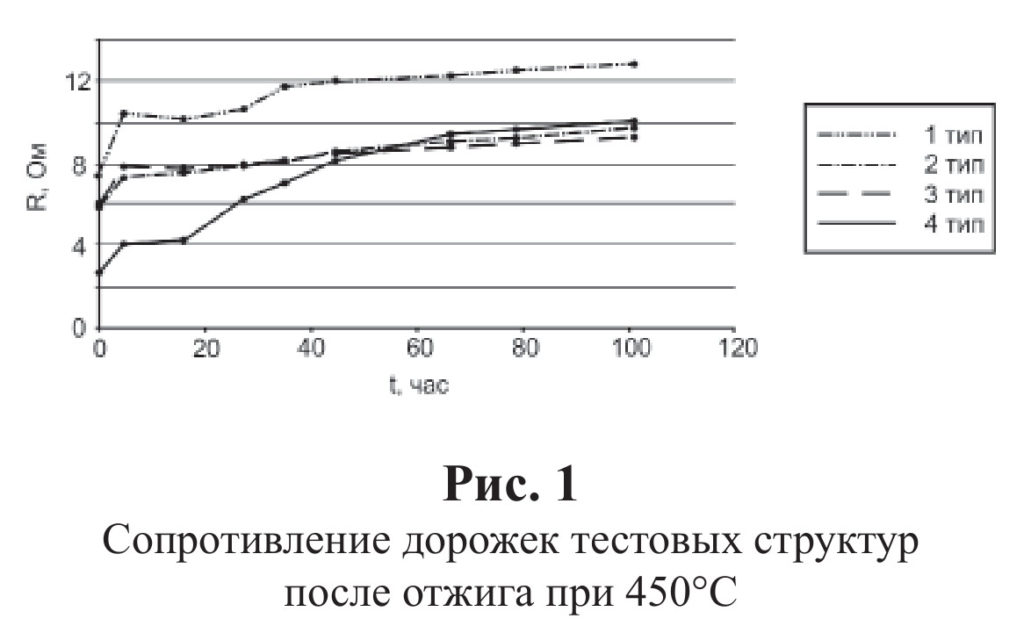

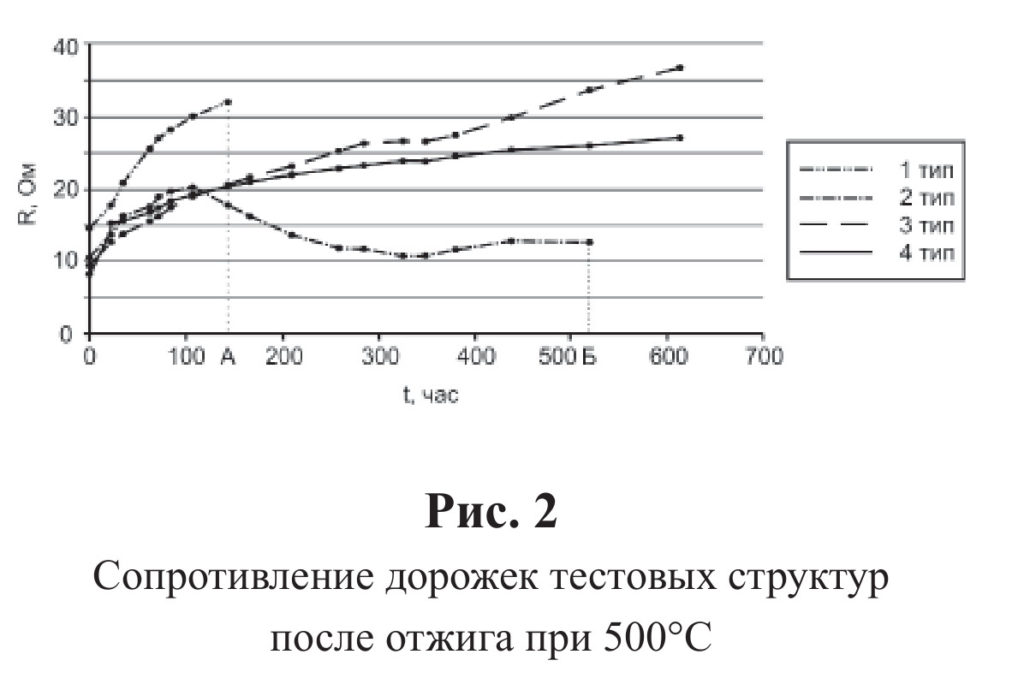

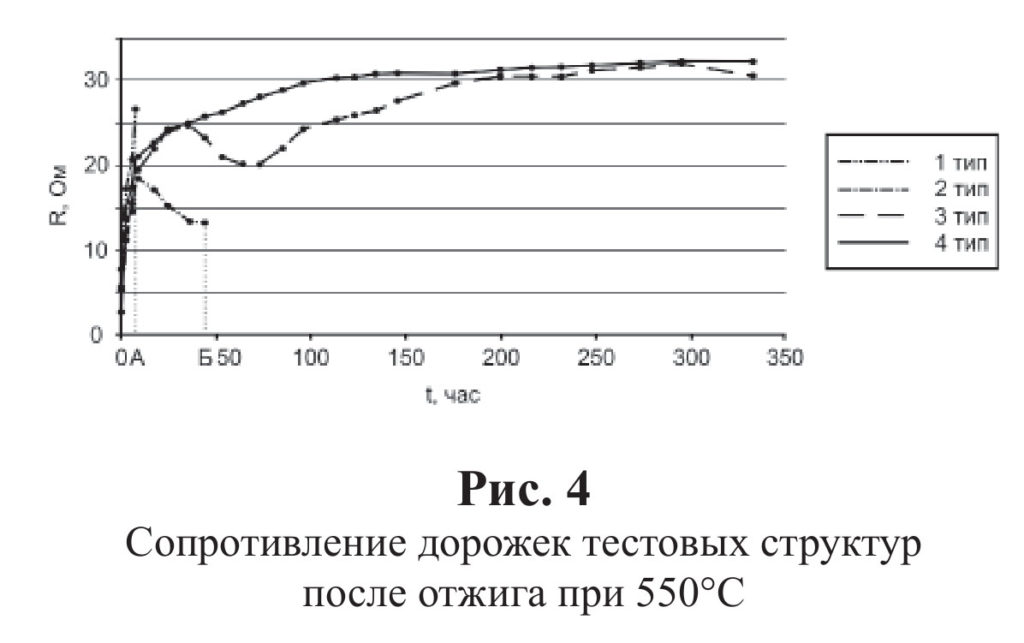

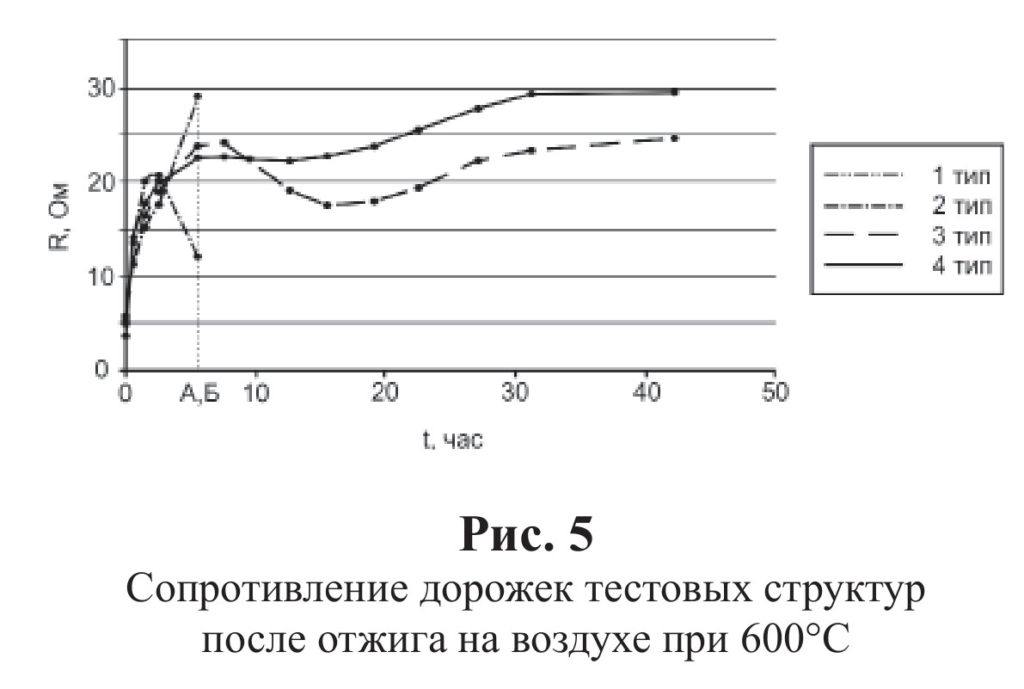

С повышением температуры до 500°С и выше (рис. 2) наблюдался заметный рост сопротивления дорожек примерно в 3-4 раза для всех типов металлизации. Следует отметить, что для образцов с системой металлизации 1 типа, рост сопротивления во времени носит монотонный характер вплоть до отказа, который обусловлен отслоением металлизации на дорожках. Аналогичные результаты наблюдались при температурах 550°С и 600°С (рис. 4 и рис. 5). На приведённых зависимостях точка А на оси времени отжига соответствует отслоению металлизации 1 типа, временная точка Б соответствует моменту проплавления барьерного слоя платины в системе металлизации 2 типа.

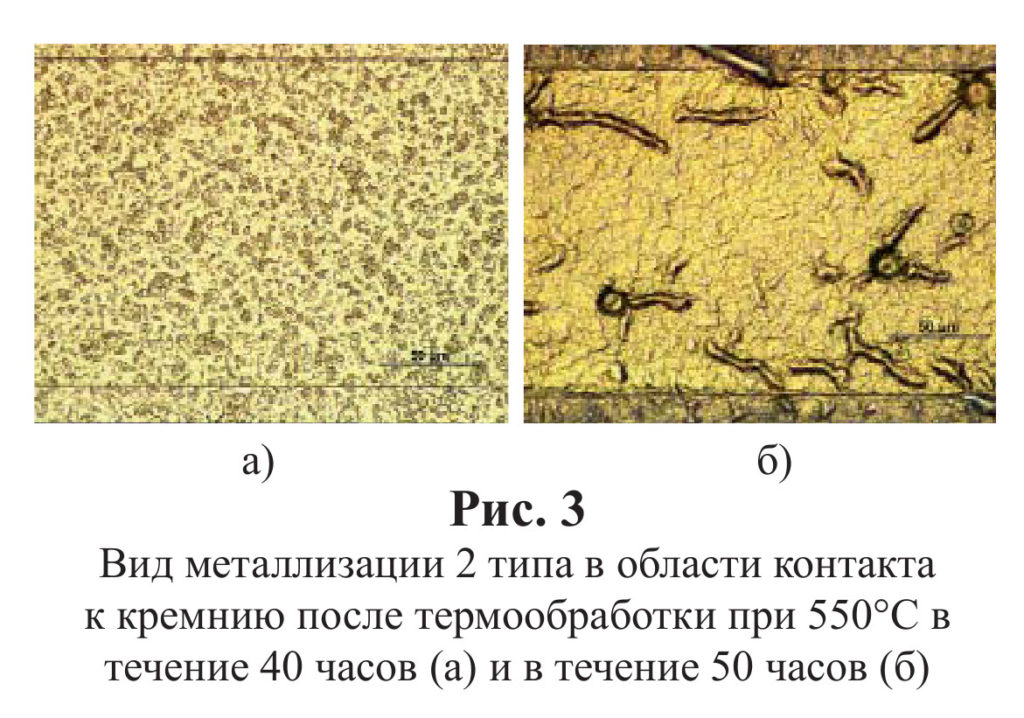

Образцы 2 типа отказали в результате проплавления после отжига при 550°С через 50 часов. На рис. 3 показана микрофотография поверхности металлизации 2 типа ТС-2 после 40 и 50 часов отжига при температуре 550°С. Как видно из характера изменения сопротивления ТС-1 для данного образца, по точке перегиба на рис. 4 можно судить о деградации барьерного слоя и начале взаимодействия титана со слоем золота.

На всех металлизированных дорожках после отжига при 600°С (рис. 5) после 20 часов наблюдается значительный рост сопротивления, который, по-видимому, связан с краевым окислением адгезионных слоёв. Это подтверждается посредством наблюдения внешнего вида дорожек при помощи оптического микроскопа. Края дорожек и контактных площадок имели серый цвет, в то время как центральная часть сохраняла жёлтый цвет золота. Краевое окисление имеет место также при более низких температурах, однако оно не столь явно выражено. Кроме этого следует отметить, что проплавление барьерного слоя металлизации 1 типа не наступило даже при температуре 600°С.

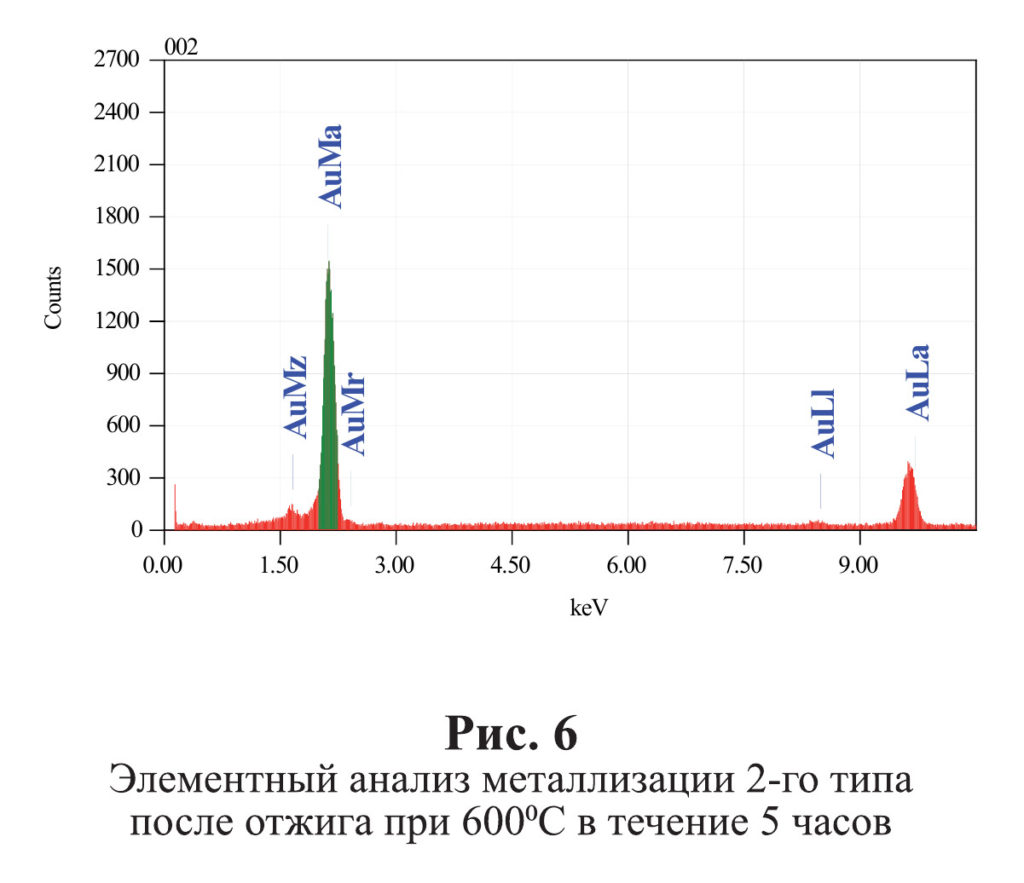

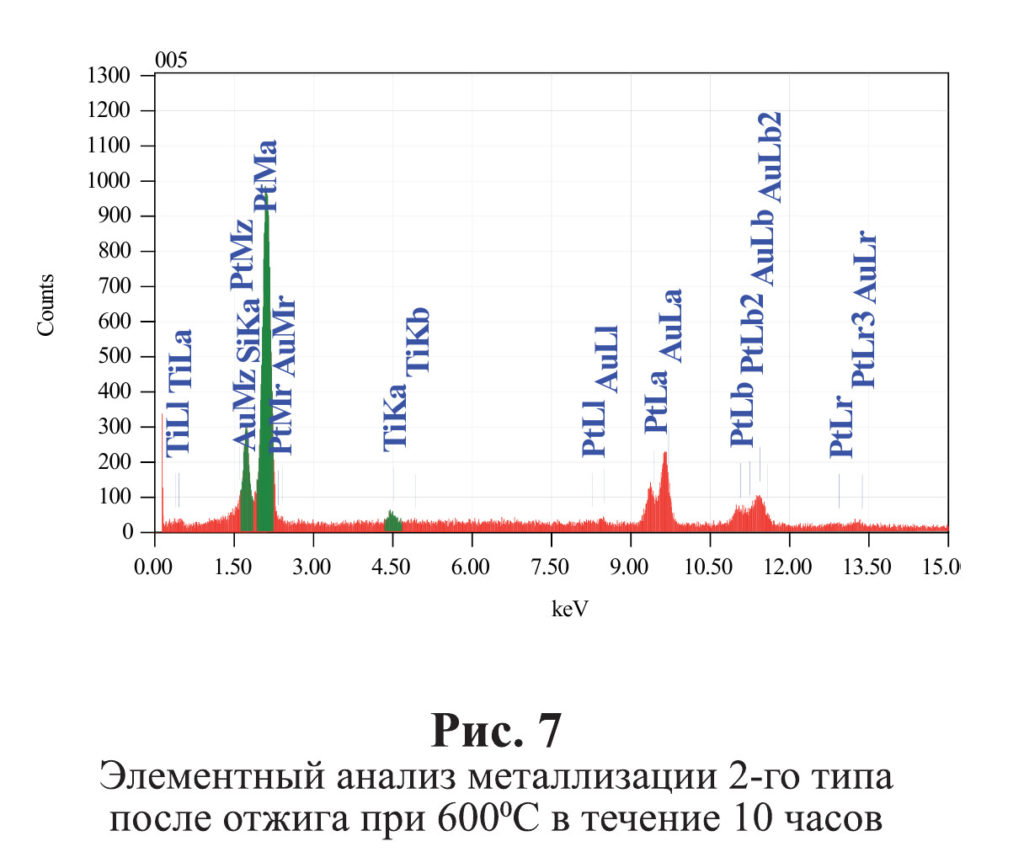

При температурах отжига 550°С и 600°С сопротивление имеет характерную зависимость от времени отжига. В начале процесса сопротивление резко возрастает, после чего наблюдается уменьшение сопротивления и далее сопротивление плавно возрастает. Для отслеживания причин такой зависимости был проведён элементный анализ слоя золота на сканирующем электронном микроскопе JEOL JSM-6610A. Элементный анализ слоя золота проводился на структурах с различными режимами отжига, соответствующим разным участкам описанной зависимости. Результаты анализа показали, что вплоть до плавного монотонного возрастания в токоведущем слое золота нет приборно контролируемых посторонних включений (рис. 6). На участке плавного возрастания сопротивления в слое золота найдены включения адгезионного и барьерного метала (рис. 7).

Из полученных данных можно сделать вывод, что, по-видимому, резкое начальное возрастание сопротивления и последующее его плавное уменьшение для систем металлизации при температурах свыше 550°С связано в первую очередь с изменением структуры токоведущей плёнки золота. В свою очередь дальнейшее монотонное возрастание сопротивления можно объяснить растворением барьерного и адгезионного слоёв в слое золота.

- Определение времени наработки на отказ.

На втором этапе исследования были проведены эксперименты по наработке ТС-2 на отказ при температурах 400°С, 500°С, 550°С и 600°С. Результаты приведены в табл. 1.

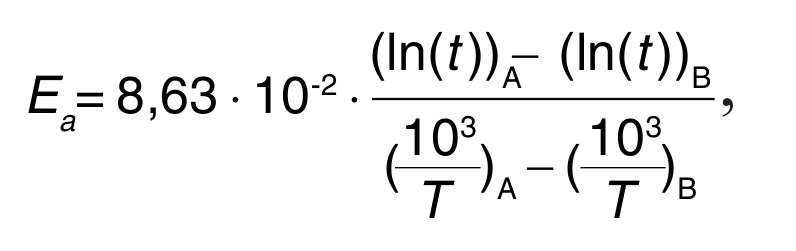

Данные, полученные при наработке на отказ многослойных систем металлизации, были использованы для расчёта энергии активации деградационных процессов металлизации по методике описанной в [17]. При этом были отмечены точки на графике в осях ln(t) и 103/T с одинаковой долей отказов, и через эти точки была проведена аппроксимационная прямая. На полученной прямой были выбраны две точки и выбраны соответствующие им значения времени и температуры наработки на отказ. Величина энергии активации определялась по формуле:

где t – время наработки на отказ, T – температура, при которой проводились испытания.

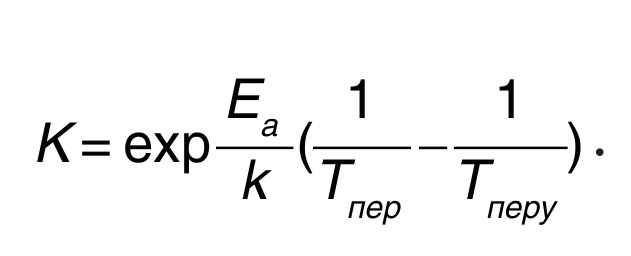

Полученные значения энергии активации были использованы для расчёта наработки на отказ при 300°С через коэффициент ускорения, равный:

Время наработки рассчитывается как отношение времени ускоренных испытаний к коэффициенту ускорения. Результаты расчётов представлены в табл. 2.

Из табл. 2 видно, что наибольшей термической устойчивостью к проплавлению барьерного слоя обладает система металлизации 4 типа. Системы металлизации 2 и 3 типов уступают ей, но имеют достаточную стойкость к проплавлению барьерного слоя. Система металлизации 1 типа обладает хорошей стойкостью к проплавлению барьерного слоя, но склонна к потере адгезии на поверхности кремния и оксида кремния.

Заключение

В статье рассмотрены различные виды многослойной металлизации для полупроводниковых приборов, рассчитанных на повышенные температуры эксплуатации. Полученные экспериментальные данные и расчёты на их основе показывают, что наибольшую термическую стабильность имеет металлизация с барьерным слоем на основе нитрида титана и слоем платины толщиной 0,4 мкм. Металлизация с адгезионным слоем на основе титан-вольфрама оказалась слабоустойчивой к термическим нагрузкам из-за потери адгезии.

Стоит отметить, что в реальных полупроводниковых приборах, рассчитанных на работу в экстремальных условиях, значения наработки на отказ рассмотренных многослойных металлизаций будут ниже приведённых из-за проявления механизма электромиграции (массопереноса) в токоведущем слое золота в результате длительной термотоковой нагрузки.

Литература

1.Hunter G.W., Okojie R.S., Neudeck P.G., Beheim G.M., Ponchak G.E., Fralick G., Wrbanek J., Kraskowski M., Spry D. and Chen L.-Y. High Temperature Electronics, Communications, And Supporting Technologies For Venus Missions // NASA Glenn Research Center, 2006.

2.Neudeck P.G., Beheim G.M. and Salupo C.S. 600°C Logic Gates Using Silicon Carbide JFET’s // Government Microcircuit Applications Conference Technical Digest, Anahiem, CA, 2000, pp. 421-424.

3.Maier D., Alomari M., Grandjean N., Carlin J.-F., Diforte-Poisson M.-A., Dua C., Chuvilin A., Troadec D., Gaquiиre C., Kaiser U., Delage S. L., Kohn E. Testing the Temperature Limits of GaN-Based HEMT Devices // Device and Materials Reliability, IEEE Transactions on, 2010, vol. 10, Issue 4, pp. 427-436.

4.Song J., Wu Lu, Jeffrey S.Flynn, George R. Brandes Pt-AlGaN/GaNSchottky diodes operated at 800°C for hydrogen sensing // Applied Physics Letters, 2005, vol. 87.

5.Harmon G. Wire Bonding in Microelectronics: Materials, Processes, Reliability and Yield, 2nd ed. // McGraw-Hill: New York, NY, USA, 1997.

6.Chwee Sim Goh, Wee Ling Eddy Chong, Teck Kheng Lee and Christopher Breach Corrosion Study and Intermetallics Formation in Gold and Copper Wire Bonding in Microelectronics Packaging // Crystals, 2013, no. 3, pp. 391-404.

7.Громов Д.Г., Мочалов А.И., Сулимин А.Д., Шевяков В.И. Металлизация ультрабольших интегральных схем. – М.: Бином. Лаборатория знаний, 2011. – 277 с.

8.Jianbiao Pan, Robert M. Pafchek, Frank F. Judd and Jason B. Baxter Effect of Chromium–Gold and Titanium Titanium Nitride–Platinum–Gold Metallization on Wire/Ribbon Bondability // IEEE Transactions On Advanced Packaging, 2006, vol. 29, no. 4, pp. 707-713.

9.Sozzaa A., Duab C., Kerlainb A., Brylinskib C., Zanonia E. Long-term reliability of Ti–Pt–Au metallization system for Schottky contact and ?rst-level metallization on SiC MESFET // Microelectronics Reliability, 2004, vol. 44, Issue 7, pp. 1109-1113.

10.Sehgal K., Balakrishnan V.R., Gulati R. and Tewari S. P.Analysis of Electrical Properties of Ti/Pt/Au Schottky Contacts on (n)GaAs Formed by Electron Beam Deposition and RF Sputtering // Journal Of Semiconductor Technology And Science, 2003, vol. 3, no. 1.

11.Qi Zhang, Robert Dormaier Transmission Electron Microscopy of TiW/Ti/Pt/Au Gate Metallizations for InAs // Cambridge journals, 2007.

12.Wei P., Deng H.H., Tang H.J., Li X., Zhu Y.M., et al. Contact property of Ni(Ti)/Pt/Au on p-In0.52Al 0.48As // Proc. SPIE 8419, 6th International Symposium on Advanced Optical Manufacturing and Testing Technologies: Optoelectronic Materials and Devices for Sensing, Imaging, and Solar Energy, 2012.

13.Ariel Virshup, Fang Liu, Dorothy Lukco, Kristina Buchholt, Anita Lloyd Spetz and Lisa M Porter Improved Thermal Stability Observed in Ni-Based Ohmic Contacts to n-Type SiC for High-Temperature Applications // Journal of Electronic Materials, 2011, vol. 40, no. 4.

14.Cole M.W., Joshi P.C., Hubbard C.W., Demaree J.D., Ervin M. Thermal Stability of Ni-based Ohmic Contacts to n-SiC For High Temperature and Pulsed Power Device Applications.

15.Cole M.W., Demaree J.D., Hubbard C.W., Wood M.C., Ervin M.H. Novel Ni-based ohmic contacts to n-SiC for high temperature and high power device applications // High Performance Devices, 2002. Proceedings. IEEE LesterEastmanConference, 2002, pp. 65-74.

16.Carl E Hoge., Thomas S. Some Considerations of the Gold-Silicon Die Bond Based on Surface Chemical Analysis // Reliability Physics Symposium, 1980, pp. 301-311.

17.ОСТ 11 336.938-83 Приборы полупроводниковые. Методы ускоренных испытаний на безотказность и долговечность (Приложения 4, 6).References