К.В. Зольников1., П.Э. Гусев2

1. АО «Научно-исследовательский институт электронной техники»

2. Национальный исследовательский университет «Московский институт электронной техники»

Аннотация – В статье описывается конструкция тонкопленочной мембраны. Функция мембраны заключается в возможности выполнять контроль герметичности микросборки. Тонкоплёночная мембрана изготовлена по групповой кремниевой технологии. На кремниевую пластину наносят тонкий слой алюминия. Затем в локальной области пластины удаляют материал кремния, т.е. формируют полость. В результате часть плёнки алюминия располагается в воздухе – это и есть мембрана. Под давлением мембрана прогибается. Зная величину прогиба мембраны (разницу между максимальной и минимальной точкой рельефа) можно определить давление внутри полости будущей микросборки. Описанная в статье конструкция тонкоплёночной мембраны, позволяет выполнять контроль герметичности микросборки.

Ключевые слова – мембрана, микросборка, кремниевая положка, бондинг, канал передачи давления, WLCSP

Development of a thin-film membrane design for microassembly crystal hermeticity control

K.V. Zolnikov1, P.E. Gusev2

1. JSC «Scientific Research Institute of Electronic»

2. National Research University “Moscow Institute of Electronic Technology”

Annotations — The article describes the design of a thin-film membrane. The function of the membrane is to be able to perform hermeticity testing of microassemblies. The thin-film membrane is manufactured using group silicon technology. A thin layer of aluminum is deposited on a silicon wafer. Then, material from the silicon is removed in a local area of the wafer, i.e., a cavity is formed. As a result, part of the aluminum film is located in the air — this is the membrane. Under pressure, the membrane bends. Knowing the amount of membrane deflection (the difference between the maximum and minimum points of the relief), it is possible to determine the pressure inside the cavity of the future microassembly. The design of the thin-film membrane described in the article allows performing hermeticity testing of microassemblies.

Keywords — membrane, microassembly, silicon substrate, bonding, pressure transmission channel, WLCSP

I. ВВЕДЕНИЕ

Традиционная герметизация кристаллов осуществляется в сборочном производстве индивидуально, то есть за одну технологическую операцию образуется микросборка из двух-трех кристаллов. Причем сначала осуществляется резка кристаллов. Традиционная резка производится алмазными дисками под струей воды, которая смывает крошки при дисковой резке. Такой метод резки совершенно не годится для МЭМС и МОЭМС кристаллов, где часто используются мембранные элементы. В передовых технологиях для сборки микросхем используется групповая технология WLCSP (соединения двух и более пластин с одинаковым (или близким) размером кристаллов), что позволяет за одну операцию получить микросборку из нескольких сотен кристаллов.

Внедрение и развитие данной технологии позволяет решить следующие проблемы: высокая стоимость затрат на пресс-формы, штампы, контактирующие устройства; большие габариты конечного изделия в корпусе; недостаточная надежность изделия за счёт большого количества внешних вводов.

Тонкоплёночная мембрана изготовлена по групповой кремниевой технологии. На кремниевую пластину наносят тонкий слой алюминия. Затем в локальной области пластины удаляют материал кремния, т.е. формируют полость. В результате часть плёнки алюминия располагается в воздухе – это и есть мембрана. Под давлением мембрана прогибается. Зная величину прогиба мембраны (разницу между максимальной и минимальной точкой рельефа) можно определить давление внутри полости будущей микросборки кристаллов.

II. РАЗРАБОТКА КОНСТРУКЦИИ И ТОНКОПЛЁНОЧНОЙ МЕМБРАНЫ.

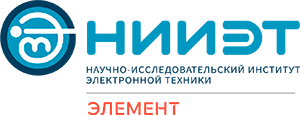

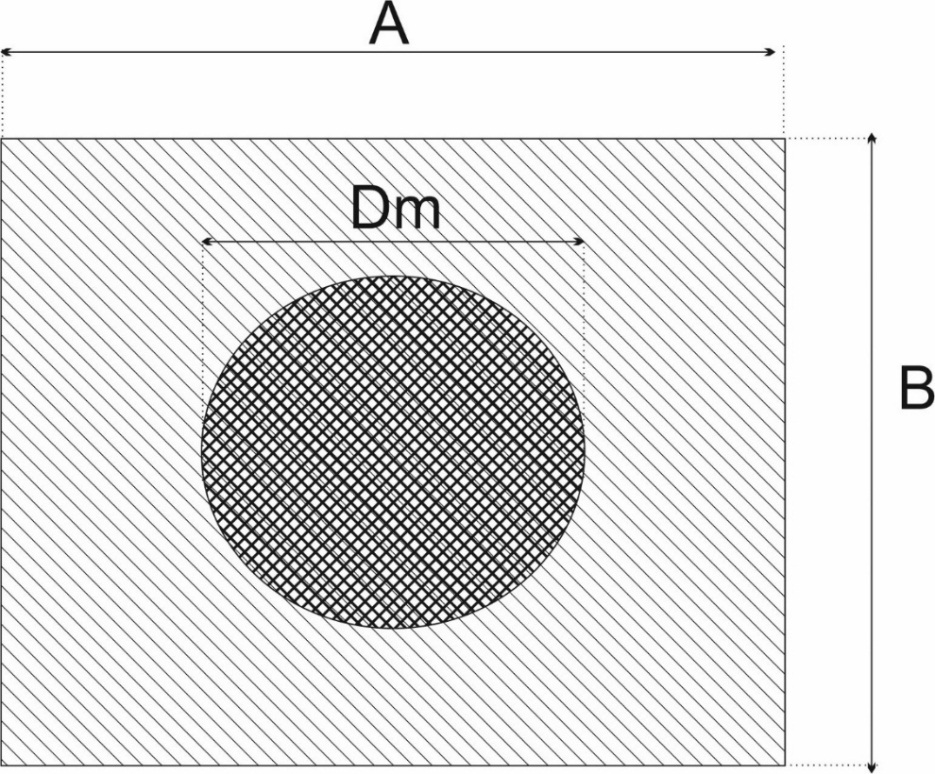

Процесс герметизации требует качественного выбора параметров для процесса термокомпрессионного бондинга. Важно не только склеить две пластины, но и удерживать определённый уровень герметичности (давления) в течение длительного времени. Согласно техническому заданию к мембранам предъявляются следующие требования: форма мембраны – круглая; диаметр мембраны Dm от 1 мм до 3 мм; толщина мембраны h не более 3 мкм; изначальный прогиб мембраны W0 не более 20 мкм; значение избыточного давления разрыва Pcr : не менее 2.5 атм. Схематическое изображение конструкции тонкопленочной мембраны представлено на рисунках 1 и 2.

Величины A и В равны (основание мембраны – кремниевый квадрат) и составляют 6±0.2 мм. Кремниевый квадрат (кристалл) – это часть кремниевой пластины. Толщина кремниевой пластины и каждого квадрата hпл составляет 670±20 мкм.

Основным конструктивным элементом кристалла на основе кремния является его мембрана. Такие мембраны обычно круглые [1] или квадратные [2]. Что касается формы, доподлинно известно, что для двух разных датчиков давления с диафрагмами из любого материала, имеющими одинаковые толщины и одинаковые длину стороны и диаметр, датчик с диафрагмой квадратной формы будет испытывать в 1,64 раза более высокие напряжения по сравнению с датчиком, имеющим круглую форму [3] для такого же приложенного давления. Это связано с тем, что отсутствуют области концентраторы механических напряжений. Выбор материала становится независимым от формы диафрагмы.

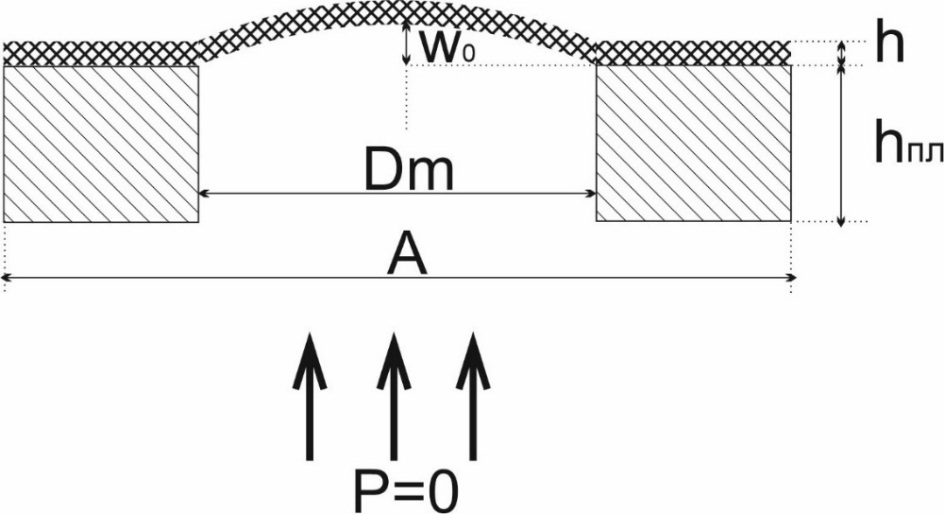

Ожидается, что соотношение величины диаметра мембраны в диапазоне от 1 до 3 мм и толщина не более 3 мкм позволит обеспечить достаточную механическую прочность тонкоплёночной мембраны. Данное предложение основывается на формуле (1), связывающей основные параметры мембраны:

При этом, на последнем этапе контроль герметизации (уровень вакуума) планируется осуществлять посредством измерения прогиба мембраны. Прогиб мембраны измеряется бесконтактным оптическим профилометром. Из тестовой зависимости прогиба мембраны от избыточного давления можно впоследствии определить уровень вакуума внутри микросборки. Точность контроля давления зависит только от точности измерения величины прогиба мембраны, т.е. от точности измерительного оборудования (бесконтактного оптического профилометра).

Согласно литературным источникам [4] по формуле (2) описывается взаимосвязь прогиба мембраны w от избыточного давления P:

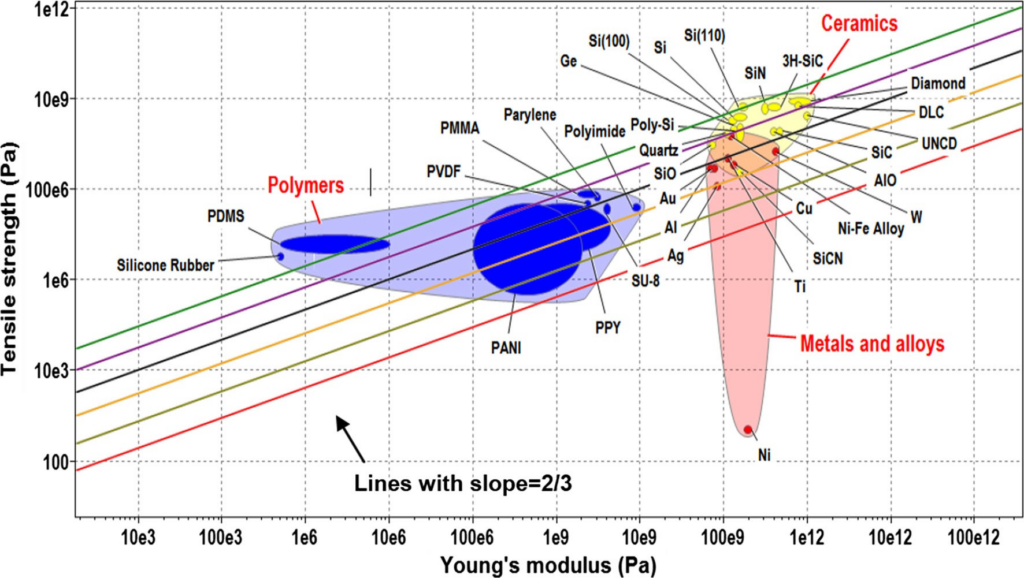

На диаграмму были нанесены линии сетки с наклоном, равным 2/3 (полученным путем логарифмирования Wmax). На каждой линии сетки σf/E имеет одинаковое значение; над каждой линией сетки σf/E имеет более высокие значения, а ниже линии сетки – более низкие значения. Из рисунка. 3 видно, что керамика и полимеры являются многообещающими материалами для обеспечения максимального отклонения диафрагмы по сравнению с металлами. Среди керамических материалов лидирует кремний с ориентацией кристаллов (110), в то время как из полимеров поли-ди-метил-силоксан (ПДМС) и силиконовый каучук являются наиболее популярными максимального отклонения диафрагмы датчика давления.

Традиционно используемый для изготовления мембран материал из керамики, то есть Si (100), а также поликремний (Poly-Si), попадают на второй уровень материалов-кандидатов, указанных на рисунке 3. Другие керамические материалы, сравнимые с Si (100) – это нитрид кремния (SiN), германий (Ge), 3H карбид кремния (3H-SiC), алмаз и алмазоподобный углерод (DLC). Однако окончательный выбор материала диафрагмы будет зависеть от требуемого диапазона давления и чувствительности прибора.

III. ЗАКЛЮЧЕНИЕ

Получившиеся в данной работе форма мембраны – круглая; диаметр мембраны 1 мм; толщина мембраны h не более 3 мкм; изначальный прогиб мембраны W0 не более 20 мкм; значение избыточного давления разрыва Pcr: не менее 2.5 атм. Для подтверждения расчетов проведены исследования круглых алюминиевых мембран диаметром 1,1094±0,0002 мм и толщиной 1,03±0,03 мкм. Изначальный прогиб мембраны составил 0,0812±0,0272 мкм, избыточное давление разрыва мембраны – 3,15±0,19 атм. Механическая прочность алюминиевых мембран составляет 74,76±5,27 ГПа. Двухосный модуль упругости алюминиевых мембран с диаметром 3 мм составляет 239,6±8,0 ГПа. Результаты испытаний доказывают, что разработанные мембраны соответствует заявленным требованиям технического задания.

ЛИТЕРАТУРА

[1] Дюжев Н.А.,Гусев Е.Э., Махиборода М.А. Исследование механических свойств тонкоплёночных мембран из оксида и нитрида кремния // Известия РАН. Механика твердого тела, с.103-113, №5, 2022. DOI: 10.31857/S0572329922050063

[2] Du, C., Liu, C., Yin, X., Zhao, H., Study on anode bonding properties of PEG-based composite solid electrolyte and Al // Cailiao Kexue yu Gongyi/Material Science and Technology, 29(4), с. 67-73, 2021.

[3] Liu, W., Qian, X., Lin, Q., Study on solder bonding technology and its failure mechanism // 2019 20th International Conference on Electronic Packaging Technology, ICEPT 2019.

[4] Li, D., Shang, Z., She, Y., Wen, Z., Investigation of Au/Si eutectic wafer bonding for MEMS accelerometers // Micromachines, 8(5),158, 2017.

[5] Chen, G., Zhong, P., Cheng, S., Coupling Behavior Between Glass Frit and Plate During Laser-Assisted Glass Frit Bonding // Zhongguo Jiguang/Chinese Journal of Lasers, 48(18),1802005, 2021.

[6] Liang, T. et.al., All-SiC Fiber-Optic Sensor Based on Direct Wafer Bonding for High Temperature Pressure Sensing, Photonic Sensors, 12(2), с. 130-139, 2022.

[7] Admassu, D., Durowade, T., Gao, W., Velicu, S., Sivananthan, S., Adhesive wafer bonding of micro-actuators with SU-8 photoresist // Microsystem Technologies, 27(9), с. 3293-3297, 2021.

[8] N. Malik, K. Schjølberg-Henriksen, E. Poppe, Al-Al thermocompression bonding for wafer-level MEMS packaging, 2013 Transducers & Eurosensors XXVII: The 17th International Conference on Solid-State Sensors, Actuators and Microsystems (TRANSDUCERS & EUROSENSORS XXVII).

[9] C.H. Yun, J.R. Martin, E.B. Tarvin, and J.T. Winbigler, AL TO AL WAFER BONDING FOR MEMS ENCAPSULATION AND 3-D INTERCONNECT, 2008 IEEE 21st International Conference on Micro Electro Mechanical Systems.

[10] M.M. Visser, Taklo K., Schjolberg-Henriksen N., Malik E., Poppe S.T., Moe T.G. Finstad, Al-Al Wafer-Level Thermocompression Bonding applied for MEMS, 2017 5th International Workshop on Low Temperature Bonding for 3D Integration (LTB-3D).

[11] J. Froemel, M. Baum, M. Wiemer, F. Roscher, M. Haubold, C. Jia, T. Gessner, INVESTIGATIONS OF THERMOCOMPRESSION BONDING WITH THIN METAL LAYERS, 2011 16th International Solid-State Sensors, Actuators and Microsystems Conference.

[12] Shiro Satoh, Hideyuki Fukushi, Masayoshi Esashi, Shuji Tanaka, Low temperature hermetic sealing by aluminum thermocompression bonding using tin intermediate layer, 2017 IEEE Electron Devices Technology and Manufacturing Conference (EDTM).

[13] M.M.V. Taklo, K. Schjølberg-Henriksen, N. Malik, H.R. Tofteberg, E. Poppe, Low-temperature bonding technologies for MEMS and 3D-IC, 2014 4th IEEE International Workshop on Low Temperature Bonding for 3D Integration (LTB-3D).

[14] B. Rebhan, A. Hinterreiter, N. Malik, K. Schjølberg-Henriksen, V. Dragoi and K. Hingerl, Low-Temperature Aluminum-Aluminum Wafer Bonding, 2016.

Literature

[1] Dyuzhev N.A., Gusev E.E., Makhiboroda M.A. Investigation of the mechanical properties of thin-film membranes made of silicon oxide and nitride // Izvestiya RAN. Solid mechanics, pp. 103–113, No. 5, 2022. DOI: 10.31857/S0572329922050063.

[2] Du, C., Liu, C., Yin, X., Zhao, H., Study on anode bonding properties of PEG-based composite solid electrolyte and Al // Cailiao Kexue yu Gongyi/Material Science and Technology, 29(4), с. 67-73, 2021.

[3] Liu, W., Qian, X., Lin, Q., Study on solder bonding technology and its failure mechanism // 2019 20th International Conference on Electronic Packaging Technology, ICEPT 2019.

[4] Li, D., Shang, Z., She, Y., Wen, Z., Investigation of Au/Si eutectic wafer bonding for MEMS accelerometers // Micromachines, 8(5),158, 2017.

[5] Chen, G., Zhong, P., Cheng, S., Coupling Behavior Between Glass Frit and Plate During Laser-Assisted Glass Frit Bonding // Zhongguo Jiguang/Chinese Journal of Lasers, 48(18),1802005, 2021.

[6] Liang, T. et.al., All-SiC Fiber-Optic Sensor Based on Direct Wafer Bonding for High Temperature Pressure Sensing, Photonic Sensors, 12(2), с. 130-139, 2022.

[7] Admassu, D., Durowade, T., Gao, W., Velicu, S., Sivananthan, S., Adhesive wafer bonding of micro-actuators with SU-8 photoresist // Microsystem Technologies, 27(9), с. 3293-3297, 2021.

[8] N. Malik, K. Schjølberg-Henriksen, E. Poppe, Al-Al thermocompression bonding for wafer-level MEMS packaging, 2013 Transducers & Eurosensors XXVII: The 17th International Conference on Solid-State Sensors, Actuators and Microsystems (TRANSDUCERS & EUROSENSORS XXVII).

[9] C.H. Yun, J.R. Martin, E.B. Tarvin, and J.T. Winbigler, AL TO AL WAFER BONDING FOR MEMS ENCAPSULATION AND 3-D INTERCONNECT, 2008 IEEE 21st International Conference on Micro Electro Mechanical Systems.

[10] M.M. Visser, Taklo K., Schjolberg-Henriksen N., Malik E., Poppe S.T., Moe T.G. Finstad, Al-Al Wafer-Level Thermocompression Bonding applied for MEMS, 2017 5th International Workshop on Low Temperature Bonding for 3D Integration (LTB-3D).

[11] J. Froemel, M. Baum, M. Wiemer, F. Roscher, M. Haubold, C. Jia, T. Gessner, INVESTIGATIONS OF THERMOCOMPRESSION BONDING WITH THIN METAL LAYERS, 2011 16th International Solid-State Sensors, Actuators and Microsystems Conference.

[12] Shiro Satoh, Hideyuki Fukushi, Masayoshi Esashi, Shuji Tanaka, Low temperature hermetic sealing by aluminum thermocompression bonding using tin intermediate layer, 2017 IEEE Electron Devices Technology and Manufacturing Conference (EDTM).

[13] M.M.V. Taklo, K. Schjølberg-Henriksen, N. Malik, H.R. Tofteberg, E. Poppe, Low-temperature bonding technologies for MEMS and 3D-IC, 2014 4th IEEE International Workshop on Low Temperature Bonding for 3D Integration (LTB-3D).

[14] B. Rebhan, A. Hinterreiter, N. Malik, K. Schjølberg-Henriksen, V. Dragoi and K. Hingerl, Low-Temperature Aluminum-Aluminum Wafer Bonding, 2016.